Da sempre, lo sviluppo e la produttività

nell'orologeria sono stati determinati da innovazioni tecnologiche. La

prima macchina per il taglio delle ruote deve aver suscitato una grande

eccitazione.

Negli anni '90 l'inattesa rinascita dell'orologeria meccanica, in particolare

degli orologi complicati, è stata resa possibile grazie all'applicazione

dell'elettroerosione (EDM: Electrical Discharge Machining).

[J L C Wijers, 'EDM Machines for Watchmaking', Horological Journal 136

(6) December 1993, p.200-205.

Derek Pratt, 'EDM for the Watchmaker - some practical aspects', Horological

Journal 136 (10) April 1994, p.336-340]

Il processo rende molto conveniente la produzione di presse e stampatrici

ed inoltre è usato anche per produrre direttamente componenti dell'orologio.

Ora, utilizzando nuove tecnologie, provenienti dalla microelettronica,

stanno emergendo due nuovi approcci, l'elettrofoggiatura e l'incisione

al plasma, che fanno prevedere interessanti sviluppi.

L'elettrofoggiatura

è l'opposto dei normali processi di produzione. Nella lavorazione

meccanica, la parte che si vuole ottenere, è ciò che resta

di un pezzo di metallo dopo che è stato eliminato il materiale

in eccesso. Nell'elettrofoggiatura, si parte dal nulla e si crea esattamente

ciò che si desidera.

Il processo è stato sviluppato da un giovane ricercatore che vi

stava lavorando per il suo dottorato in Microtecnologia, presso l'Istituto

Federale Svizzero di Tecnologia di Losanna.

Un anno dopo, nel 1999, con un ex compagno di studi, fondò un'impresa,

la Mimotec, e nel 2001 è stato premiato con la medaglia d'oro dello

Swiss Economic Forum.

Hubert Lorenz ed il suo collega Nicolas Fahrni sono orgogliosi di detenere

il completo controllo della Mimotec, che ha recentemente dichiarato un

giro d'affari di circa 2,6 milioni di Franchi Svizzeri e nomi come Omega,

Rolex, Ulysse Nardin, Jaeger LeCoultre ed il gruppo Swatch tra i suoi

clienti.

Hubert Lorenz cominciò a creare il suo prodotto quando ancora era

all'Università ed è stato capace di gettare le basi per

la sua azienda con finanziamenti iniziali provenienti interamente da un

prestito bancario e da risorse della propria famiglia.

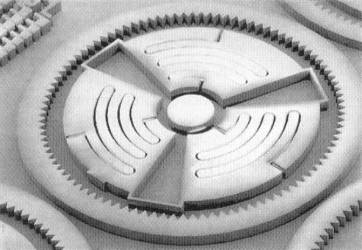

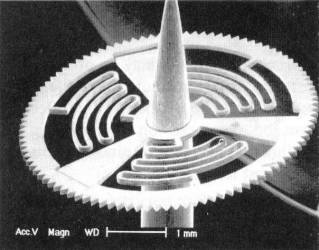

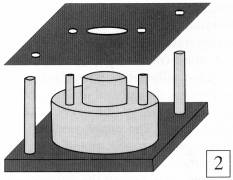

L'elettrofoggiatura permette di produrre pezzi che sarebbero praticamente impossibili da ottenere con lavorazioni meccaniche; da notare lo spigolo vivo dei denti della ruota. La prima scansione mostra lo stampo a polimeri fotosensibili con le cavità dove il pezzo si formerà per elettro-sedimentazione. La ruota di cronografo prodotta in questo modo è posta sulla punta di un ago e si vede leggermente distorta. Essa ha dei transetti molto flessibili e tre braccia centrali che sono inserite con un piccolo gioco in scanalature ricavate nella corona esterna della ruota. Questa elasticità elimina il contraccolpo che si ha normalmente all'avvio del cronografo e permette alla lancetta di avviarsi senza il piccolo salto che di solito si nota con una ruota rigida

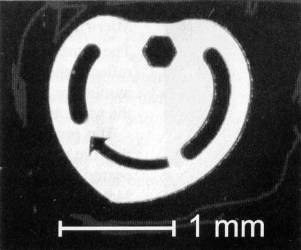

La piccola camma per il"ritorno" della lancetta del "fly-back"(ritorno al volo) è spesso ritagliata sulla parte piena per migliorarne il bilanciamento. Con l'uso dell'elettrofoggiatura, si può facilmente ricavare una piccola fessura a forma di freccia per aiutare il riposizionamento da parte del riparatore.

Per ottenere il componente voluto, che può essere un pezzo finito od un piccolo stampo in materiale plastico impiegato per produrre altri pezzi, il processo Mimotec [Mimotec ha un eccellente sito web, www.mimotec.com, dove si trova un articolo di H. Lorenz: Photo-Fabrication of Ultra-Precise Micromolds] si serve di una o più foto-litografie di precisione, seguite da placcatura. Esso è adatto sia per produrre diverse migliaia di pezzi sia piccole quantità per prototipi.

Il processo di produttivo è eseguito su dischi di vetro

di 15cm che sono passati prima con cromo e poi con oro.

Il disco è rivestito con uno strato di polimero fotosensibile di formulazione

speciale, sviluppato in collaborazione con IBM. Il sistema è però

differente da quello usato in microelettronica, in quanto il nuovo materiale

può essere usato in strati piuttosto spessi, fino a 0,7 mm, essendo molto

trasparente alla luce UV, responsabile della polimerizzazione.

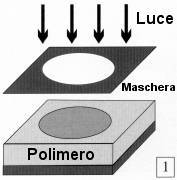

Sulla superficie rivestita di polimero si applica una maschera, nella quale

sono ritagliate un certo numero di copie del componente, con profilo al negativo.

Il "sandwich" risultante è posto sotto un fascio perpendicolare

molto uniforme di luce UV. Dove questo attraversa la maschera, il materiale

fotosensibile si polimerizza. La parte non polimerizzata è rimossa con

solvente. Si rimane quindi con uno stampo di plastica che definisce esattamente

la forma del componente.

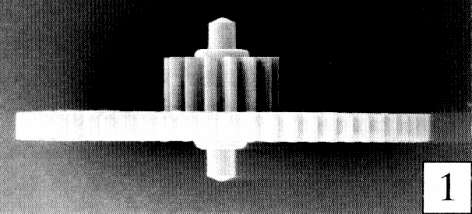

Il processo di elettrofoggiatura per produrre un micro-stampo, comincia col deposito di uno strato di polimero fotosensibile su una base di vetro. Attraverso una maschera di forma apposita, esso è esposto alla luce ultravioletta che ne causa la polimerizzazione. La parte rimanente, non polimerizzata dalla luce UV, è asportata da un semplice lavaggio con solventi. La forma così ottenuta è ricoperta con uno strato d'oro seguito da un ulteriore strato di polimero fotosensibile. Il processo è ripetuto grazie ad una maschera più complessa che produce una forma successiva. Essa sarà ricoperta di metallo per ottenere uno stampo di fusione. A questo punto, quindi il materiale polimerizzato sarà rimosso. Il blocco di fusione finito comprende due piccoli fori per l'iniezione della materia plastica e due fori più esterni per permettere l'accoppiamento con l'altra metà dello stampo (non visibile).

Caratteristiche importanti del processo sono:

Dovendo produrre un pezzo in più passaggi, la superficie

ricavata dalla prima polimerizzazione può essere rivestita con oro (spruzzato

in una camera sotto vuoto), rivestita con altro polimero fotosensibile ed il

processo si può ripetere con una nuova maschera. Si potrebbe per esempio

realizzare un gruppo ruota-pignone in pezzo unico, con questo sistema.

Il lavoro è interamente svolto in un locale asettico ad illuminazione

controllata, con filtri UV applicati alle finestre ed a tutte le fonti di luce,

in modo da assicurare che il materiale fotosensibile si polimerizzi esattamente

come richiesto.

I dischi così preparati, ognuno dei quali contiene

"forme" anche per 4.000 componenti, sono avviati ad un processo

di placcatura dove, con metodi standard, si deposita del nickel (con una

quantità di fosforo che può arrivare al 12%) sulle superfici

in dorate.

Il deposito di circa 100 micron dura approssimativamente sette ore e nella

stessa vasca possono essere sistemati 10 dischi. Il processo continua

finché i componenti diventano più spessi di circa il 20%

rispetto alla dimensione finale richiesta. Anche se le dimensioni laterali

sono definite molto rigorosamente dalla precisione della maschera e dalla

collimazione della luce di polimerizzazione, il controllo del processo

di deposizione di metallo è poco preciso a causa della difficoltà

a controllare le condizioni del processo di placcatura.

Il Dott. Hubert Lorenz con un piatto di componenti dopo l'elettrofoggiatura. Egli si trova fuori della stanza asettica controllata dove sono preparati i piatti.

Dopo l'elettrofoggiatura, i dischi sono spianati per avvicinarsi allo spessore finale richiesto. I componenti sono rimossi dolcemente dal disco con un procedimento che, come la rimozione del materiale non polimerizzato, non è mostrato ai visitatori. I singoli componenti sono portati poi allo spessore finale tramite lappatura e sono controllati visivamente. L'80-90% di loro sarà entro le tolleranze richieste. Spesso, sullo stesso disco si possono produrre componenti diversi (annidandoli per sfruttare il massimo dello spazio) cosicché l'addetto al controllo post-produzione dovrà anche suddividerli. Dato che pezzi di molteplici forme possono trovare posto su un singolo piatto, prototipi o varianti possono essere aggiunti a gruppi di componenti di serie, riducendo notevolmente il costo iniziale per le idee nuove.

Uno dei circa 20 tecnici che passano la maggior parte del giorno nella stanza asettica, dalle dimensioni di un campo da tennis, del CSEM/Università di Neuchatel.

Macchina per la lappatura. I cilindri si muovono in un moto orbitale attorno al piatto caricato con olio e polvere abrasiva finissima. I componenti sono posti con la superficie da lappare verso il basso e pressati da un disco piatto. I componenti piccoli sono confinati all'interno di anelli sciolti inseriti nei cilindri. Ogni anello ha poi un peso separato.

Il nome Mimotec deriva da MIcro-MOulds TEChnology (tecnologia

per la produzione di micro-stampi) e riflette l' iniziale interesse della società

per la realizzazione di micro-stampi per lo stampaggio ad iniezione di piccoli

componenti plastici, per le industrie dell'orologio e della biotecnologia.

La procedura è molto simile a quanto descritto sopra, tranne che la forma

finale è prodotta in resina e poi rivestita con metallo per produrre

lo stampo, piuttosto che l'oggetto. Gli stampi sono divisi in due metà,

una dotata di piccole spine e l'altra di fori corrispondenti per l'esatto accoppiamento

durante lo stampaggio per iniezione.

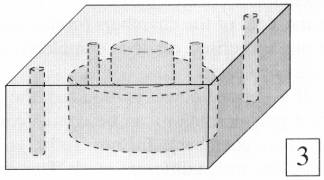

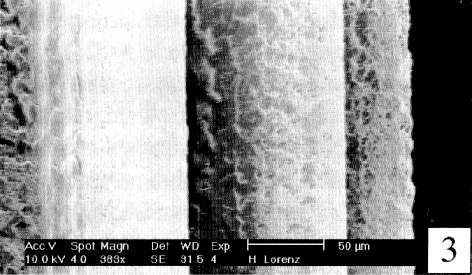

Un gruppo ruota-pignone di plastica (1), realizzato in uno stampo di Mimotec. Un'immagine ingrandita del pignone mostra una superficie più liscia (2) rispetto a quella di un pignone simile prodotto in uno stampo ottenuto per elettroerosione (3).

La ruota di scappamento dello scappamento a doppio impulso diretto

usato nell'Ulysse Nardin Freak, (HJ di Maggio,

pag. 162, Giugno pag. 203) fu descritta come "tagliata al plasma da un

pezzo di silicio".

Questo processo è eseguito per conto di Ulysse Nardin dal CSEM (Centro

Svizzero per l'Elettronica e la Microtecnologia) presso il ComLab. Il CSEM opera

unendo la ricerca pura alle tecniche di produzione ed ha stabilito una sinergia

con l'industria che aiuta entrambi a progredire.

Il ComLab è un laboratorio ibrido tra ricerca e sviluppo dell'Istituto

per la Micro Tecnologia (IMT) ed il CSEM. L'IMT che ha un'ottima reputazione

scientifica internazionale, fa parte dell'Università di Neuchâtel.

I Cantoni svizzeri hanno cercato, informalmente, di concentrare il loro impegno

per l'istruzione superiore in aree particolari e quello di Neuchâtel,

per la sua stretta relazione con l'orologeria, si è concentrato sulla

microtecnologia.

Come spiega il dott. Arno Hoogerwerf, il membro dello staff del CSEM responsabile

per il progetto Ulysse Nardin, le collaborazioni del COMLAB offrono accesso

ai ricercatori ad attrezzature più costose di quanto essi potrebbero

permettersi e pongono l'industria al passo con le ultime innovazioni nei metodi

di fabbricazione.

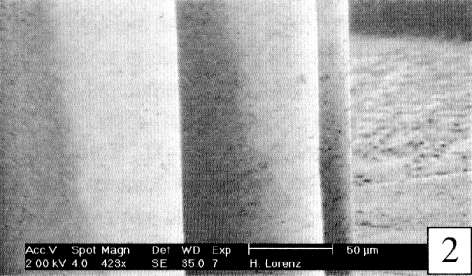

La tecnica comincia con un wafer di silicio da 10 micron di spessore che fa

da substrato. La sua superficie viene ossidata e quando un secondo wafer da

15 micron, dal quale saranno tagliate le ruote, vi è appoggiato sopra,

essi aderiscono l'un l'altro. Il sandwich è successivamente cotto al

forno per formare un legame molto forte fra i due strati. Anche la superficie

del secondo wafer viene ossidata e, usando una maschera fotolitografica, l'ossido

è rimosso in alcune zone. La maschera incisa contiene un insieme di profili

della forma che si dovrà ottenere. Una disposizione molto serrata minimizzerà

l'ammontare di materiale da rimuovere.

Il sandwich risultante è messo in una camera sotto vuoto. Una piccola

quantità di gas Sulphurhexafluoride (SF6) è immessa nella camera.

In presenza di un campo elettromagnetico molto potente si forma un plasma estremamente

aggressivo che è spinto verso il sandwich ed erode il silicio esposto,

nelle zone dove è stata eliminata l'ossidazione.

Dato che la camera è relativamente grande, la maggior parte del plasma

è prodotta ad una certa distanza dal silicio esposto, quindi esso viene

inciso con un angolo quasi verticale. C'è un angolo di rientranza molto

leggero che limita lo spessore nel quale i componenti possono essere prodotti

ma le dimensioni sono comunque appropriate per parti di orologio.

L'incisione procede alla velocità di pochi micron per minuto. Il processo

si arresta quando la corrosione giunge allo strato di ossido sul wafer di substrato.

I componenti sono separati dissolvendo lo strato di ossido tra i wafer.

Il CSEM è anche attivo in trattamenti anti-attrito ed è in grado

di rivestire i componenti con carbonio simile al diamante, per produrre uno

strato a basso attrito che riveste la superficie di silicio.

Ulysse Nardin sta effettuando degli esperimenti con lo scappamento a doppio

impulso diretto per vedere se questo rivestimento produce qualche vantaggio

nell'uso.

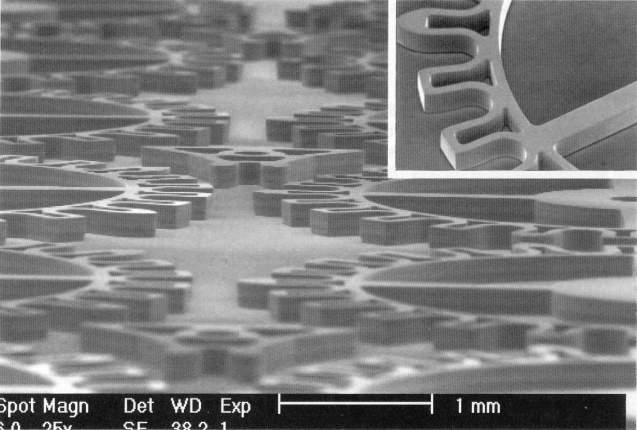

Un gruppo di ruote di impulso in silicio per lo scappamento a doppio impulso diretto Ulysse Nardin, prodotte tramite incisione al plasma. I prototipi elettrofoggiati in nichelio risultarono avere troppa inerzia. Si noti che per ridurre il peso, i denti di ruota sono scheletrati (l'ingrandimento).

Riconoscimenti

Si ringraziano il Dott. Hubert Lorenz (Mimotec), il Dott. Arno Hoogerwerf (CSEM)

e Pierre Gygax (Ulysse Nardin) per l'ospitalità durante le visite ai

loro stabilimenti e HL ed AH per la correzione di questo articolo.